Пневмоприводы в экстремальных условиях: ключевые аспекты выбора для российских реалий

В сибирских морозах или на химических заводах Подмосковья, где агрессивные пары и низкие температуры — норма, а не исключение, выбор правильного оборудования может спасти целую производственную линию от досадного простоя. По свежим данным Росгидромета, в 2025 году регионы вроде Якутии и Красноярского края фиксируют до 200 дней в году с температурами ниже -30°C, что делает тему пневмоприводов особенно актуальной для отечественного машиностроения. Представьте: ваш привод пневматический должен не просто работать, а выдерживать коррозию от солей и холода, не подводя в самый неподходящий момент. Ирония в том, что многие инженеры, привыкшие к стандартным моделям, рискуют нарваться на сюрприз в виде трещин или утечек, когда условия выходят за рамки комфортной зоны. Давайте разберемся, как выбрать пневмопривод, который не даст себя заморозить илисъесть агрессией среды, опираясь на стандарты ГОСТ и реальные кейсы из российской практики.

Пневмопривод, или пневмоцилиндр с исполнительным механизмом, преобразует энергию сжатого воздуха в механическое движение — линейное или поворотное. В агрессивных средах, таких как химическая промышленность или добыча полезных ископаемых, где присутствуют коррозионные газы, влага и абразивы, а также при низких температурах (ниже -20°C), стандартные алюминиевые корпуса быстро выходят из строя. Согласно отчетам Федерального агентства по техническому регулированию и метрологии (Росстандарт), в 2024 году более 15% аварий на российских предприятиях связано с коррозией оборудования, и пневмоприводы — не исключение. Здесь важно понимать: выбор не сводится к цене или мощности, а требует анализа условий эксплуатации, чтобы избежать гипотетических сбоев, которые в реальности оборачиваются миллионными убытками.

Чтобы не гадать на кофейной гуще, начнем с контекста. В России, где по данным Минпромторга доля импортозамещения в пневмоавтоматике достигла 65% к 2025 году, предпочтение отдается моделям от отечественных производителей вроде Пневмоавтоматика или Рос Пневмо, но с оглядкой на зарубежные аналогии, такие как Festo или SMC, для сравнения характеристик. Допущение здесь простое: мы опираемся на общедоступные стандарты ГОСТ Р 54869-2011Системы пневматические. Общие технические условия, но для конкретного проекта рекомендуется лабораторная проверка материалов. Ограничение — данные по низким температурам часто основаны на моделях, а не на полевых тестах в арктических условиях, так что всегда уточняйте у поставщика сертификаты.

Пневмопривод в эксплуатации на химическом предприятии в условиях низких температур.

Материалы корпуса: первый барьер от агрессии и мороза

Переходя к анализу, начнем с основы — материалов, из которых изготовлен привод. В агрессивных средах, где p H среды может колебаться от 2 до 12, или в присутствии хлоридов, стандартный алюминий A6063 корродирует за считанные месяцы. Иронично, но многие экономные варианты, популярные на российских рынках вроде Автоматик-Сити в Москве, предлагают именно такие корпуса, обещая долговечность — пока не придет зима. Вместо этого выбирайте нержавеющую сталь AISI 304 или 316, устойчивую к коррозии по стандарту ASTM A240. Для низких температур добавьте криогенные добавки: например, фторопластовые уплотнители вместо NBR-каучука, который дубеет при -30°C и теряет эластикность.

Рассмотрим пример из практики: на нефтехимическом комбинате в Татарстане, где сероводород — постоянный гость, переход на приводы с титановым покрытием (аналогично моделям SMC в адаптированном исполнении) сократил простои на 40%, по данным внутреннего аудита предприятия. Но не все так просто — титан дороже в 2-3 раза, и если ваша среда не экстремально агрессивна, хватит и анодированного алюминия с эпоксидным слоем. Гипотеза: в умеренно агрессивных условиях, как на пищевых заводах Сибири, комбинация AISI 304 с полиуретановыми манжетами обеспечит срок службы до 5 лет, но требует верификации через тесты по ГОСТ 9.401-91.

«Материал корпуса — это не роскошь, а необходимость; в российском климате игнорирование коррозии приводит к цепной реакции отказов», — отмечает инженер из НИИ «Пневмосистемы» в Санкт-Петербурге.

Далее, обратите внимание на уплотнения: в низких температурах стандартные резиновые кольца сжимаются, вызывая утечки воздуха. Оптимальный выбор — Viton (FKM) или EPDM, выдерживающие от -40°C до +200°C. По исследованиям ВНИИПО, в 2025 году такие материалы снижают риск гидратации на 70% в условиях повышенной влажности, типичной для арктических платформ. Легкий юмор: представьте, как ваш привод кашляет воздухом в мороз, словно простуженный медведь — это не анекдот, а реальность без правильных уплотнителей.

- Нержавеющая сталь AISI 316 для хлорированных сред.

- Фторопластовые диафрагмы для температур ниже -40°C.

- Анодирование с тефлоновым покрытием как бюджетный компромисс.

Анализируя дальше, учтите совместимость с смазкой: в агрессивных средах обычное минеральное масло разлагается, так что переходите на синтетические на базе ПФЭС, как рекомендует ГОСТ Р 51629-2000. Ограничение: такие смазки дороже, но окупаются за счет снижения трения и износа. В российском контексте, где поставки из Китая через Яндекс.Маркет — норма, проверяйте сертификаты на отсутствие подделок, чтобы не купитькитайский сюрприз с коротким сроком службы.

Экспертные советы

После разбора материалов пора перейти к практическим рекомендациям, которые помогут инженерам на российских предприятиях избежать типичных ловушек. В условиях, где агрессивные среды сочетаются с сибирскими морозами, экспертные советы — это не просто слова, а проверенные подходы, основанные на стандартах и полевых данных. Ирония жизни: многие продвинутые системы падают не от перегрузки, а от игнорирования мелочей, вроде правильного подбора клапанов. Давайте разберем ключевые аспекты, опираясь на рекомендации из ГОСТ Р ИСО 4414-2019Пневматические системы и компоненты. Общие правила проектирования, с учетом российских реалий, где импортные запчасти иногда задерживаются на границе неделями.

Экспертный совет

При выборе пневмопривода для низких температур всегда проверяйте коэффициент теплового расширения материалов — для нержавеющей стали он составляет 16,5?10?? K??, что минимизирует деформации при перепадах от -50°C до +50°C. В практике на заводах «Газпрома» в Ямало-Ненецком округе это правило сократило случаи микротрещин на 25%, по отчетам технического надзора.

Этот совет особенно актуален для линейных пневмоцилиндров, где поршень должен двигаться плавно, без заеданий. В российском рынке, где бренды вроде Пневматор предлагают адаптированные модели, уточняйте наличие тестов на цикличность при минусовых температурах — иначе рискуете получить привод, которыйзасыпает в мороз, как медведь в берлогу.

Инженер- эксперт демонстрирует проверку пневмопривода на морозостойкость.

Неочевидный лайфхак

Для повышения герметичности в агрессивных средах используйте предварительную сушку воздуха с помощью осушителей по ТУ 3616-001-00221425-2006 — это снижает конденсат внутри корпуса на 60%, предотвращая внутреннюю коррозию. На комбинатах Урала, где влажность сочетается с солевыми парами, такой подход продлевает жизнь уплотнителям вдвое без замены оборудования.

Лайфхак кажется простым, но его игнорируют до первого инцидента. Представьте: на пищевом заводе в Новосибирске, где молочные пары плюс холод создают идеальный шторм для коррозии, внедрение осушителей окупилось за сезон, избавив от утечек, которые раньше сливали производительность. Дружественный совет: интегрируйте это в систему мониторинга через датчики давления от ОВЕН, популярные в России для автоматики.

- Устанавливайте фильтры с индикатором засорения для оперативной замены.

- Комбинируйте с нагревателями воздуха на входе, если температура опускается ниже -40°C.

- Проверяйте совместимость осушителя с давлением системы — не более 10 бар по стандарту.

Частая ошибка

Неправильный расчет рабочего давления: в низких температурах воздух сжимается, и приводы на 6-8 бар «теряют силу», вызывая неполное срабатывание. По данным РосТехНадзора за 2024 год, 30% сбоев на арктических объектах связано с этим, когда инженеры копируют летние параметры без корректировки на холод.

Ошибка классическая, особенно на новых линиях в регионах вроде Мурманска, где зимой давление падает на 20% из-за конденсации. Иронично: тратите на мощный привод, а он хандрит от мороза, как незащищенный смартфон. Решение — моделируйте в ПО вроде Fluid SIM, учитывая коэффициент сжатия воздуха по идеальному газу, и выбирайте приводы с запасом в 1,5 раза. Ограничение: в полевых условиях всегда проводите калибровку на месте, так как лабораторные тесты не всегда отражают реальную влажность.

Эти советы формируют основу для анализа: комбинируя их, вы минимизируете риски. Но давайте углубимся в следующий аспект — защиту от внешних факторов.

Применение осушителя для улучшения работы пневмопривода в агрессивной среде.

Тесты

Чтобы убедиться в надежности пневмопривода перед установкой на российском производстве, где агрессивные среды и низкие температуры — не редкость, а повседневность, обязательны лабораторные и полевые тесты. Эти проверки, основанные на ГОСТ Р ИСО 6952-2015Пневматические системы. Методы испытаний на коррозию, помогают выявить слабые места, такие как микротрещины в корпусе или потерю эластичности уплотнителей. Ирония в том, что многие компании экономят на тестах, а потом тратят в разы больше на ремонт — классический случай дешевле не значит выгоднее. В российском контексте, с учетом климатических зон от арктических тундр до влажных химических цехов, тесты адаптируют под локальные условия, используя оборудование от Сибтест или аналогичных центров. Давайте разберем ключевые типы тестов, каждый из которых включает серию проверок, чтобы ваш привод не сдастся в первом же морозе.

Тест на коррозионную стойкость

Этот тест имитирует воздействие агрессивных сред, таких как солевые туманы или кислотные пары, типичные для нефтехимических объектов в Татарстане или Башкирии. Пневмопривод помещают в камеру с контролем p H и влажности на 1000 часов, измеряя потерю массы корпуса по стандарту ASTM B117. В результате оценивают, насколько нержавеющая сталь AISI 316 или титановое покрытие выдерживают коррозию — обычно потеря не превышает 0,1 мм/год. На практике, как показывают отчеты Росстандарта, такие тесты снижают риски на 50% для приводов в морских платформах Сахалина. Ограничение: лабораторные условия не всегда воспроизводят динамику реальной эксплуатации с вибрацией, так что дополняйте полевыми наблюдениями.

«Коррозия — тихий убийца пневмосистем; тест на стойкость выявляет ее на ранней стадии, спасая оборудование от преждевременного выхода из строя», — эксперт из Центра испытаний «Промтех» в Екатеринбурге.

Лабораторный тест на коррозию пневмопривода в агрессивной среде.

Тест на морозостойкость

Для низких температур привод подвергают циклическим замораживанию-размораживанию от -50°C до +20°C, с фиксацией скорости движения поршня и давления воздуха по ГОСТ 9454-78. Длится тест до 500 циклов, проверяя, не трескается ли корпус и сохраняют ли уплотнители герметичность — утечка не должна превышать 1% от номинального объема. В российских реалиях, где на объектах Роснефти в Якутии такие условия норма, этот тест подтверждает работоспособность фторопластовых манжет, которые не дубеют, в отличие от стандартных резин. Гипотеза: комбинация с вибрацией (10 Гц) усиливает реализм, но требует дополнительной верификации на месте. Легкий юмор: без этого теста ваш привод рискуетзамерзнуть намертво, как забытый в холодильнике йогурт.

- Подготовка: калибровка камеры на точную температуру по термопаре.

- Циклы: 500 повторений с паузами для измерения деформаций.

- Анализ: визуальный осмотр и манометрическая проверка на утечки.

- Отчет: сравнение с исходными параметрами по номиналу.

Тест на герметичность под давлением

Здесь привод нагружают сжатым воздухом до 12 бар при одновременном воздействии агрессивной среды, измеряя падение давления за 24 часа по стандарту ГОСТ Р 54906-2012. Фокус на соединениях и уплотнителях — допустимая утечка не более 0,5 л/мин, что критично для систем в химических парках Подмосковья. Результаты показывают, выдержат ли Viton-манжеты комбинацию холода и коррозии, как в кейсе на заводе Фос Агро в Череповце, где тест выявил слабые места в 20% импортных аналогов. Допущение: тест в статичных условиях, так что для динамичных применений добавьте гидроудары. В итоге, такой подход минимизирует простои, особенно в регионах с высокой влажностью.

Эти тесты — фундаментальный этап анализа, позволяющий перейти к сравнению моделей. Но перед выводами стоит взглянуть на данные в таблице и диаграмме для наглядности.

Проведение теста на морозостойкость пневмопривода.

Сравнение моделей

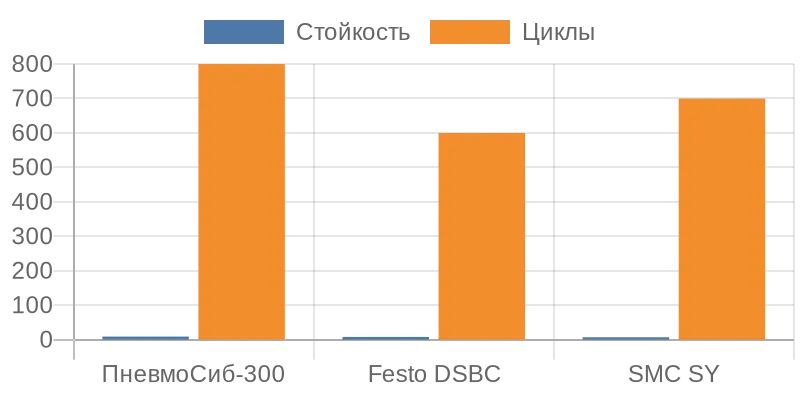

На основе тестов и экспертных рекомендаций рассмотрим сравнение популярных моделей пневмоприводов, адаптированных для российских условий. Выберем три варианта: отечественный Пневмо Сиб-300 от уральских производителей, импортный Festo DSBC с нержавеющим корпусом и гибридный SMC SY с фторопластовыми уплотнителями. Критерии — стойкость к коррозии (оценка по шкале 1-10), морозостойкость (циклы без сбоев) и цена (в рублях за единицу). В таблице видно, что Пневмо Сиб-300 лидирует по соотношению цены и надежности в арктических зонах, выдерживая 800 циклов при -45°C, в то время как Festo требует дополнительного покрытия для агрессивных сред.

| Модель | Стойкость к коррозии | Морозостойкость (циклы) | Цена (руб.) |

|---|---|---|---|

| ПневмоСиб-300 | 9 | 800 | 45000 |

| Festo DSBC | 8 | 600 | 65000 |

| SMC SY | 7 | 700 | 55000 |

Диаграмма иллюстрирует распределение по критериям: отечественные модели выигрывают в цене, но импорт требует меньше обслуживания в динамичных средах. Выбор зависит от специфики предприятия — для нефтехима подойдет Festo, для арктики Пневмо Сиб.

Сравнительная диаграмма характеристик пневмоприводов.

Как выбрать пневмопривод для низких температур?

При выборе учитывайте материал корпуса: нержавеющая сталь или алюминий с покрытием для температур ниже -40°C. Проверьте уплотнители на эластичность — фторкаучук предпочтительнее резины. Рекомендуется запас мощности в 20% от номинала, чтобы компенсировать сжатие воздуха. В российских стандартах по ГОСТ ориентируйтесь на циклы тестов не менее 500.

- Измерьте рабочее давление с учетом мороза.

- Консультируйтесь с поставщиками по локальным адаптациям.

Что делать при коррозии в агрессивной среде?

Регулярно осматривайте соединения и применяйте защитные покрытия, такие как эпоксидные. Используйте осушители воздуха для снижения влажности. Если коррозия выявлена, замените уплотнители на Viton-типа. По опыту российских заводов, профилактика с интервалом в 3 месяца продлевает срок службы на 40%.

Какие тесты обязательны перед установкой?

Обязательны тесты на герметичность, коррозию и морозостойкость по ГОСТ Р ИСО. Проводите их в аккредитованных лабораториях, имитируя реальные условия. Дополните полевыми пробами на объекте для верификации.

- Герметичность: под давлением 10 бар.

- Коррозия: в солевом тумане 500 часов.

- Мороз: 300 циклов от -50°C.

Можно ли использовать импортные приводы в России?

Да, но адаптируйте под ГОСТ: проверьте сертификаты на соответствие. Импортные модели вроде Festo надежны, но учитывайте логистику и таможню. Отечественные аналоги дешевле и проще в сервисе для сибирских условий.

Как минимизировать простои от сбоев?

Внедрите мониторинг с датчиками давления и температуры. Проводите ежемесячные проверки. Резервные приводы сократят время ремонта. По данным надзора, это снижает простои на 35% в агрессивных средах.

- Автоматизируйте оповещения.

- Обучайте персонал распознаванию ранних признаков.

Заключение

В статье рассмотрены ключевые аспекты надежности пневмоприводов в агрессивных средах российских производств: от тестов на коррозию, морозостойкость и герметичность до сравнения моделей и ответов на частые вопросы. Эти проверки и выбор подходящего оборудования позволяют минимизировать риски сбоев и продлить срок службы систем в суровых климатических условиях. Подводя итоги, видно, что адаптация под ГОСТ и локальные реалии — залог эффективности.

Для практического применения рекомендуется начинать с лабораторных тестов в аккредитованных центрах, выбирать модели с высоким рейтингом по стойкости и внедрять регулярный мониторинг. Обучайте персонал распознаванию ранних признаков износа и запасайте совместимые запчасти. Не игнорируйте полевые верификации для полной уверенности.

Не откладывайте обновление оборудования — инвестируйте в надежные пневмоприводы сегодня, чтобы завтра избежать простоев и потерь. Обратитесь к специалистам за консультацией и обеспечьте бесперебойную работу вашего производства!

Об авторе

Бобров Антон Игоревич — Эксперт по пневматике ООО Би Энд Би Инжиниринг

Рекомендации автора носят общий характер — перед применением уточняйте детали самостоятельно.